统计过程控制SPC原理|SPC培训

你在应用统计过程控制SPC的过程中,是否有以下困惑?

花不少的时间和精力,实施了控制图,但感觉对质量改进没有什么作用。

以为过程异常,却越调越糟糕,用了SPC还不如不用。

以为过程是正常的,却产生了大量的不合格产品。

产品批量太小,数据还没收集完,产品已经生产完了,SPC没法用。

……

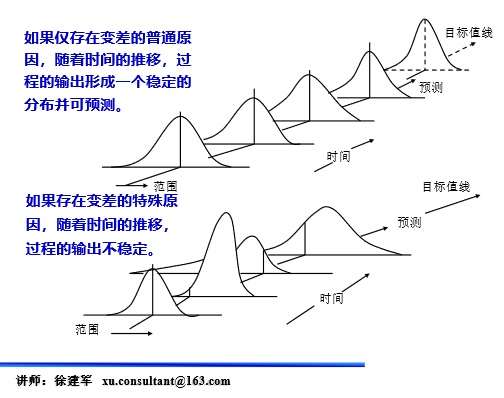

过程85%的问题是普通原因造成的,只有15%是特殊原因产生的。我们怎么知道变差是普通原因造成的,还是特殊原因造成的?

以上疑惑,正确的使用统计过程控制SPC工具,就能解决。 SPC是应用统计技术对生产过程中的各个阶段收集的数据进行分析,并调整相关质量特性参数,从而达到改进与保证质量的目的。

统计过程控制SPC 为什么有这么强大的功能呢?这要从SPC的原理说起。

统计过程控制SPC的原理

控制的设计原则如下:

(1)正态性假定:绝大多数质量特性值均服从或近似服从正态分布.

(2) 3б准则

(3)小概率原理(实际推断原理)

a) 若X服从正态分布,则X的可能值超出控制界限的可能性只有0.27%.因此,一般认为不会超出控制界限。

b) 运用小概率原理也可能导致错误,但犯错误的可能性就是此小概率.

(4)反证法思想:一旦控制图上点子越出界限线或其他小概率事件发生,则怀疑原生产过程失控,也即不稳定.此时,要从5M1E去找原因。

控制图的应用原理是基于统计学概念,具体来说,主要包括以下几个方面:

1、控制图的基本假设是过程的变异是随机的,符合统计学上的正态分布。随机变异是一种正常的偶然变异,而非随机变异则是异常变异,可能是由特殊原因引起的。控制图可以帮助我们区分这两种变异,并对非随机变异进行分析和改进。

2、控制图通常会绘制中心线,表示过程的平均值。同时,上下方各有一条控制限,为过程的上限和下限。控制限是根据统计学计算得出的,它们不是规格限度。控制限用来判断过程是否属于受控状态。

3、根据控制图判异规则,当数据点违反这些规则时,可能存在特殊原因变异或非随机原因变异,需要采取措施,分析改进。

通过使用控制图,我们可以实时监控过程的稳定性和能力,及时检测并纠正异常情况,从而提高产品或服务的质量和效率。统计过程控制SPC还可以帮我们识别出潜在的问题或改进及机会,优化过程,并持续改进目标。

统计过程控制SPC培训及SPC应用辅导 讲师:徐老师

Tel:13691373360

Email:xu.consultant@163.com

更多精彩文章,请点击>>