05

2025

03

05

2025

03

AS9145航空航天APQP和PPAP培训|徐老师

航空航天行业的供应链复杂且产品开发周期比较长,传统质量控制方法对新产品开发容易产生较大风险。AS9145标准的诞生为我们降低开发风险提供了实现的途径。

AS9145《航空航天系列——先期产品质量策划APQP和生产批准程序PPAP要求》标准是以先期产品质量策划(APQP)实施为主线,将产品开发过程标准化,协同供应链的产品开发步骤,结合其他质量工具(如FMEA、控制计划CP、MSA、SPC 等)在产品开发过程的有效应用,及时发现开发过程中存在的问题或薄弱环节,并加以解决,从而提升企业新产品开发质量和效率。AS9145标准在先期产品质量策划APQP方面定义了一种方法,以确保在航空、航天和国防工业中部署的产品开发过程是完全集成的阶段过程,从概念和设计扩展到制造过程策划和执行,并延伸到产品使用、服务和顾客反馈。PPAP是APQP的输出,它确认了生产过程已经证明了产品的潜力,能够生产出持续满足顾客要求的产品。

05

2025

03

怎么做分层过程审核(LPA)|CQI-8培训|徐老师

汽车行业质量管理体系IATF16949标准明确了三种审核方法,一是质量管理体系审核,二是制造过程审核,三是产品审核。

分层过程审核作为制造过程审核方法的一种,IATF16949标准有两个条款适用:

第一个条款是“8.5.6.1.1 过程控制的临时变更”条款。该条款规定“每个替代过程控制方法应有标准的工作指导书。组织应至少每日评审替代过程控制手段的运行,以验证标准作业的实施,旨在尽早返回到控制计划规定的标准过程。方法范例包括但不限于:a)以质量为关注的每日审核(如:分层过程审核,如适用);”

05

2025

03

05

2025

03

PFMEA必须满足这些要求|FMEA培训|徐老师

PFMEA是过程潜在失效模式及后果分析的简称,它是一套面向团队的系统的、定性分析方法,其目的是评估过程中失效的潜在技术风险,分析失效的起因和影响,记录预防和探测措施,针对降低风险的措施提出建议。

11

2024

10

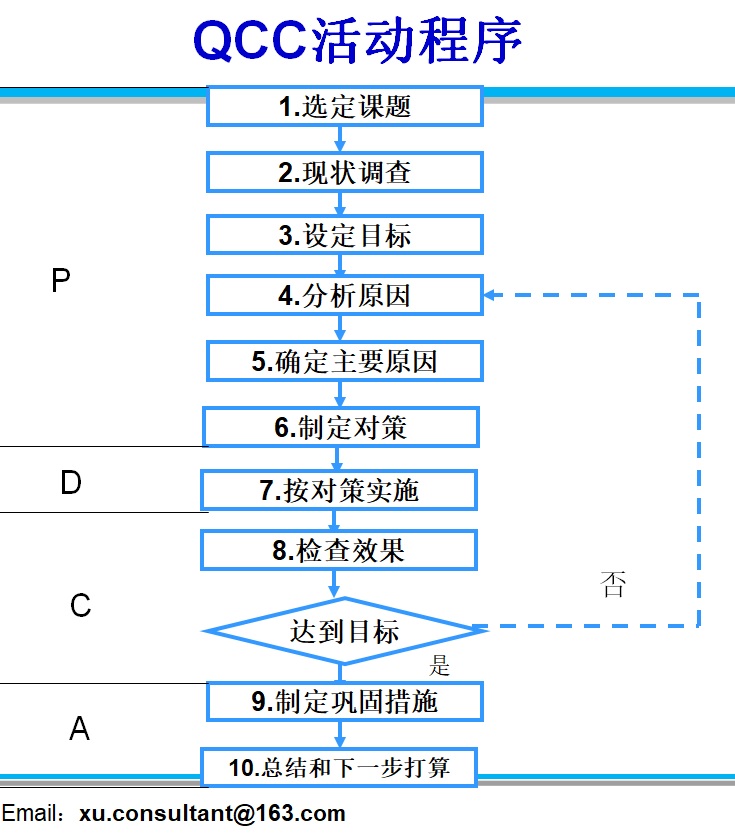

持续改善方法QC小组培训——QC小组活动的实施难点(1)

企业只有持续改善,才能在激烈的竞争中站稳脚跟。找到问题点或者业绩改进点并不是最难的,难的是个企业能找到一个多数员工能胜任的方法,并坚持推行下去,从而帮助企业不断进步。QC小组活动就是这类有效的方法之一。

24

2024

09

IATF16949要求“质量成本分析”的意义|I质量成本培训

质量成本是为控制产品能维持在一定的质量水平状况下所支付的各项成本以及因为不能达到此质量水平而造成的各项损失成本的总和。由此可见,质量成本由两部分构成:一是为达到产品既定的质量标准而支出的费用;二是由于质量低劣而造成的经济损失。前者称为质量控制成本或符合性成本,包括预防成本和鉴定成本(预先检验);后者称为质量损失成本或非符合性成本,包括鉴定成本(查明故障)、内部损失成本和外部损失成本。

14

2024

09

怎样才能真正做好FMEA|FMEA培训

潜在失效模式及效果分析FMEA是在产品设计阶段和过程设计阶段,对构成产品的子系统、零件,对构成过程的各个工序逐一进行分析,找出所有潜在的失效模式,并分析其可能的后果,从而预先采取必要的措施,以提高产品的质量和可靠性的一种系统化的活动。把FMEA文件称作企业的技术工具书一点都不为过。可是,很多企业的FMEA做的并不好,有的企业甚至把FMEA做成了仅仅是迎接顾客审核和第三方审核的一套的文件而已。是什么让“飞马”变“废马”?怎样才能做好FMEA呢?

12

2024

09

APQP中的设计目标和技术目标区别|APQP培训

在APQP的各个阶段中,明确设计目标是非常重要的一环。设计目标就是将顾客的呼声转化为可度量的设计目标。设计目标的正确选择,才能确保顾客的呼声不会消失在随后的设计活动中。

在APQP中,设计目标要量化地转化为产品功能、性能设计要求以及制造过程设计中的工艺、设备参数等。

确定设计目标,要在APQP五个阶段的第一阶段计划和确定项目阶段完成。在项目正式启动之前,要和客户反复确认设计目标是什么。有时候,客户也描述不清他们想要的产品到底有什么目标,功能性能达到什么程度,这时,我们要借助一些工具、方法,迅速帮他们明确目标。如用QFD工具,对标杆和竞品进行分析,确立自己的设计目标。

11

2024

09

培养“问题意识”——解决问题的基础|质量意识培训

企业所谓的“问题意识”,就是员工对待问题的态度和认识问题的敏感性。企业在其经营与发展过程中会受到内外部因素的制约和影响,诸多不可预知问题使企业不可避免地面临各种挑战,如质量问题、设备问题、技术问题、生产管理问题等等。面对随时可能出现的问题,如何恰当、快速的解决体现了企业各级员工能力的水平。为此,员工要时刻树立问题意识,要善于发现问题、分析问题和解决问题。具体做法如下: