质量管理水平的提高,不仅仅需要一个完整的系统或体系,也需要一些具体的工具/方法去发现问题、解决问题。作为公司的一名普通员工,你无法选择公司质量管理的体系或系统方法,但这仍然不影响你应用一些质量管理工具,去解决自己工作中的问题,提高工作效率。本文选择一些常用的质量工具进行导入,希望能够引起您对它们的兴趣,从而去学习这些质量工具,并将其应用到工作中去。

首先介绍新/老QC7工具

老QC7工具包括:

鱼骨图:鱼骨追原因. (寻找因果关系);

柏拉图:柏拉抓重点. (找出“重要的少数”);

层别法:层别作解析. (按层分类,分别统计分析);

查检表:查检集数据. (调查记录数据用以分析);

散布图:散布看相关. (找出两者的关系);

直方图:直方显分布. (了解数据分布与制程能力)

控制图:管制找异常. (了解制程变异)

新QC7工具包括:

关联图——理清复杂因素间的关系;

系统图——系统地寻求实现目标的手段;

亲和图——从杂乱的语言资料中汲取信息;

矩阵图——多角度考察存在的问题,变量关系;

PDPC法——预测设计中可能出现的障碍和结果;

箭条图——合理制定进度计划;矩阵资料解析法—多变数转化少变量资料分析。

新/老QC7工具中,很多工具已经在日常工作中被使用。散布图可以发现两个因子之间的相关关系,它从实验室到生产一线,甚至日常生活中都常被使用。查检表也应用颇为广泛。但是,孤立地使用一个方法并不能解决复杂的问题。新老QC7工具因为其简单易学,容易使用,获得很多青睐。新QC七工具非常有利于处理复杂的文字信息,文字数据的收集和推理,因此其不仅仅局限于质量管理,也适用于其他行政管理部门或领导决策等。。新QC7法原理简单,使用也不复杂,但是扎实应用却能以小博大,取得很好的效果

对于本科以上学历的人来说,了解新/老QC7法易于翻掌。有时,也正是这种“容易”,阻碍了这些方法的推广应用。很多人觉得自己彷佛会这种方法,但以往的认识是否全面准确?学生生涯所学的知识在工作中落地使用时是否能顺利?你是否根据经验低估了这些方法的作用,从而导致自己迟迟未在实际工作中频繁应用它们?

建议全员学习新/老QC7工具,并强迫在工作中使用它们。只有不停实战,才能让它们成为真正的“工具”,解决更多的质量问题,甚至帮助您解决生活里遇到的问题。

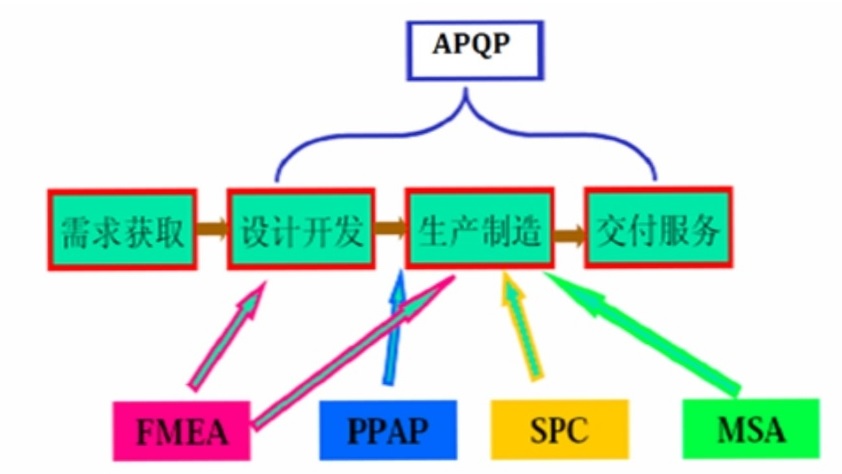

接下来介绍质量管理五大工具。这种叫法最早起源于汽车行业的质量管理体系(从QS9000,到ISO/TS 16949,再到IATF16949:2016版,都延续了五大工具的说法,五大工具书也历经改版),在该体系里,要求企业必须使用APQP、PPAP、SPC、MSA、FMEA这5种方法,并统称为五大工具。

1)APQP:产品质量策划是一种结构化的方法,用来确定和制定确保某产品使顾客满意所需的步骤。

2)PPAP:PPAP生产件批准程序(Production part approval process) 为一种实用技术,其目的是在第一批产品发运前,通过产品核准承认的手续,验证由生产工装和过程制造出来的产品符合技术要求。

3)SPC:SPC是一种制造控制方法,是将制造中的控制项目,依其特性所收集的数据,通过过程能力的分析与过程标准化,发掘过程中的异常,并立即采取改善措施,使过程恢复正常的方法。

4)MSA:测量系统分析是对每个零件能够重复读数的测量系统进行分析,评定测量系统的质量,判断测量系统产生的数据可接受性。

5)FMEA:在设计和制造产品时,通常有三道控制缺陷的防线:避免或消除故障起因、预先确定或检测故障、减少故障的影响和后果。FMEA正是帮助我们从第一道防线就将缺陷消灭在摇篮之中的有效工具。 FMEA是一种可靠性设计的重要方法。它实际上是FMA(故障模式分析)和FEA(故障影响分析)的组合。它对各种可能的风险进行评价、分析,以便在现有技术的基础上消除这些风险或将这些风险减小到可接受的水平。及时性是成功实施FMEA的最重要因素之一,它是一个“事前的行为”,而不是“事后的行为”。为达到最佳效益,FMEA必须在故障模式被纳入产品之前进行。 FMEA实际是一组系列化的活动,其过程包括:找出产品/过程中潜在的故障模式;根据相应的评价体系对找出的潜在故障模式进行风险量化评估;列出故障起因/机理,寻找预防或改进措施。 由于产品故障可能与设计、制造过程、使用、承包商/供应商以及服务有关,因此FMEA又细分为设计FMEA、过程FMEA、使用FMEA和服务FMEA四类。其中设计FMEA和过程FMEA最为常用。

在汽车供应链的企业,不使用APQP、PPAP,已经完全没有办法和主流顾客对接,甚至被淘汰出局了。其他行业也正在逐步借鉴这一管理经验,要求其顾客提供产品的PPAP等,作为质量的一种保障。而且APQP也为企业提供了一种很好的研发思路。

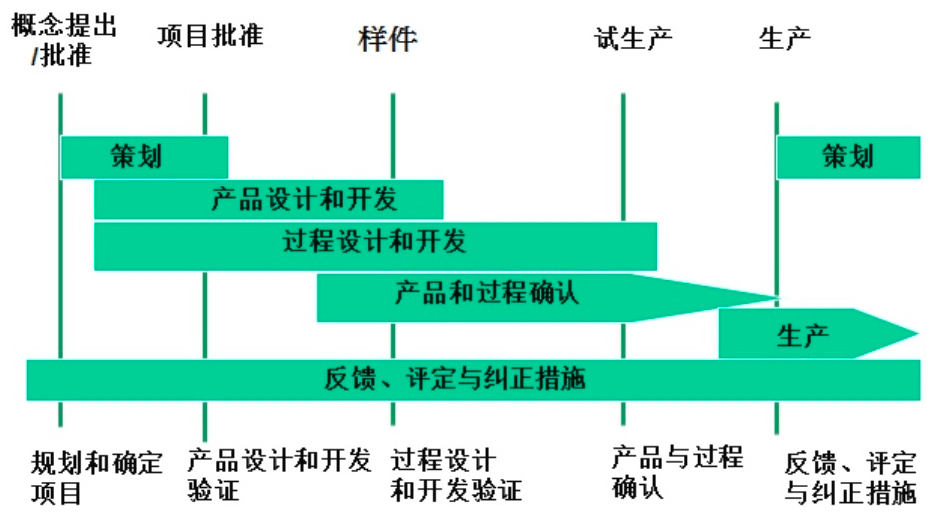

APQP进度图

统计过程控制SPC,主要包括了两个模块,控制图和过程能力,控制图和老QC7工具中的控制图是重合的,但是这里介绍了更多种类的控制图,为顾客提供了更多的选择,几乎满足了给类生产企业的控制图要求。过程能力是指过程(或工序)处于稳定状态下的实际加工能力。它是衡量工序质量的一种标志。对加工过程的工序能力进行分析,可使我们随时掌握制造过程中各工序质量的保证能力,从而为保证和提高产品质量提供必要的信息和依据。

SPC建议有条件的都去学习掌握。只有掌握这种分析方法,才能在流程中建立合适的控制点,并发现问题,提出解决方案。这里需要提出的是,建议质量管理人员要学习SPC原理,了解SPC各指标的运算方法,知道控制图判异的法则等。现在有很多SPC软件,最常用的是MINITAB软件,只要输入数据,就能输出计算结果,所以很多人在学习SPC时跳过了理论的学习。对于质量管理控制人员来说,不仅要知道这个过程是否受控,更要明白,如果不受控,可能是那些环节出现了问题?有什么解决措施?这些都是软件无法给出的答案。如果能够了解SPC原理,更有利于帮助您迅速解决遇到的问题。

测量系统分析MSA,建议每个企业都要进行。有些企业能力不足,或者设备精度较高,默认量具校准了,测量系统就没有问题,正是基于这种错误的假设,所以您公司的测量数据是经不起推敲的。只有确保人机料法环整个测量系统都比较稳定,测量的数据才可靠。

最后,我们推荐下试验设计DOE。DOE对于研发、问题改进来说,简直太重要了。研发部门离不开各种实验,如何确定试验次数、试验方法?使用DOE方法不仅让你的试验计划合理、次数减少,而且试验的出的结论更加可靠。这对于试验费用高,周期长等行业非常有意义。对于普通生产部门,如何解决频频出现的生产问题?头痛医头、脚痛医脚能解决一时,但有时没有技术的改进是很难彻底解决问题的。DOE就是一个技术改进的利器。

预约质量工具相关培训课程,请联系 徐老师:13691373360

徐老师 质量管理领域培训师,咨询师。提供ISO9001、IATF16949、ISO22163、AS9100、GJB9001、VDA6.3等培训及咨询辅导。提供APQP、FMEA、MSA、SPC、PPAP、DOE、QFD、FTA、新/老QC7、8D等质量工具的培训及咨询辅导。提供QCC品管圈(QC小组活动)、六西格玛管理等质量改善的培训及咨询辅导。提供可靠性、RAMS、军工装备 “六性”、可靠性统计分析等的培训及咨询辅导。提供全面质量管理TQM、零缺陷管理、质量成本管理、项目管理、卓越绩效等相关质量管理的培训及咨询辅导。

Tel:13691373360

更多精彩文章,请点击>>