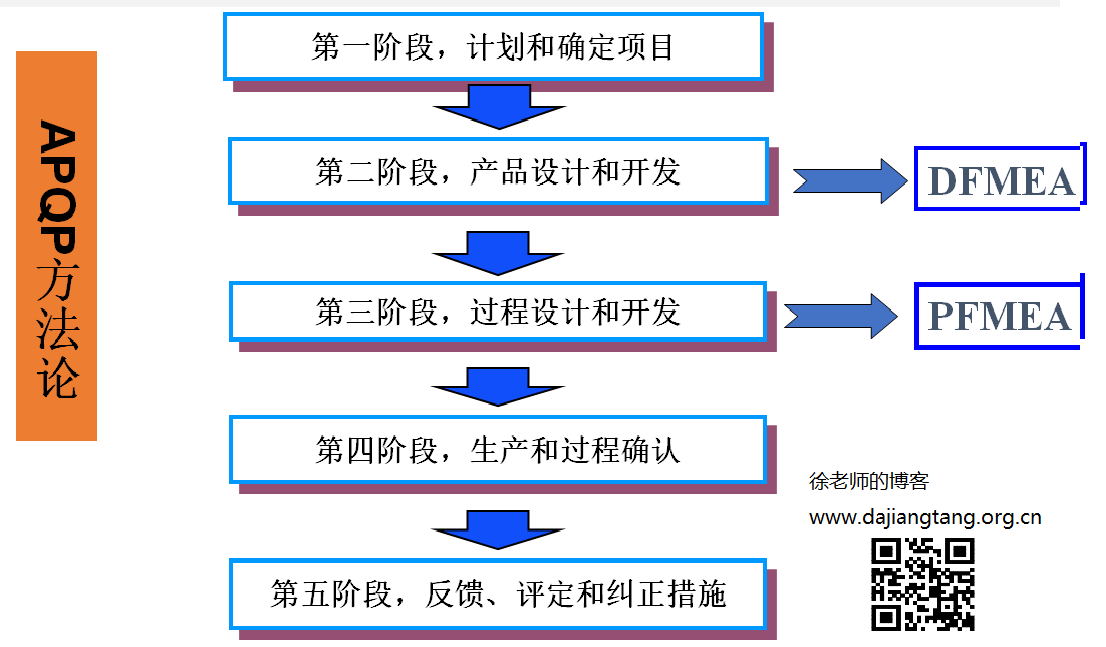

要进行APQP,必须做FMEA。随着今年3月APQP(第3版)的发布,各企业不得不重新重视FMEA7步法的学习和应用了。

潜在失效模式及后果分析(Failure Mode and Effects Analysis,简称FMEA)是一种常用的风险管理工具,用于识别、评估和减轻潜在故障和缺陷对产品和过程的影响。

目前的最新版FMEA是2019年4月由AIAG(Automotive Industry Action Group)和VDA(Verband der Automobilindustrie e.V.)共同开发的AIAG-VDA FMEA(第1版),俗称FMEA第5版。FMEA第5版糅合了美系(AIAG的FMEA)和德系(FMEA五步法)在潜在失效模式及后果分析应用中成功的经验和做法,并在原德系五步法的基础上,形成了新的七步法进行FMEA分析。

七步法FMEA分析进一步完善了FMEA分析流程。并且通过一系列可视化的方法展示上述逻辑关系,以及失效影响、失效模式和失效原因之间的逻辑关系。另外,新版FMEA彻底取消了RPN这一老版FMEA一贯的做法,采用行动优先顺序(AP)。这使得新版FMEA更具合理性和可操作性。新版FMEA强调了FMEA的项目管理,明确了FMEA实施与产品项目管理以及先期产品质量策划APQP在时间节点上的关系,进一步明确了FMEA分析是一项事前的预防行为,而不是事后的演练动作。

尽管FMEA第5版有这样那样的好处,但它相对于旧版FMEA学习难度和应用难度都增加了很多。很多企业由于畏难情绪以及FMEA改版的迫切性不足,仍在使用旧版FMEA。

APQP第三版发布后,为了对接APQP,FMEA7步法的应用就迫在眉睫了。

FMEA七步法的步骤如下:

1)规划和准备。这一步涉及确定项目、成立FMEA团队、明确FMEA的目的、定义任务和工具。

2)结构分析。如果是DFMEA(Design FMEA),则需分析产品结构树;如果是PFMEA(Process FMEA),则需梳理工艺流程图,以帮助定义过程并为功能分析打下基础。

3)功能分析。在DFMEA中,需要分析每个元件、组件和子系统的功能,确保从系统到组件的每个层级都得到分析。

4)失效分析。分析功能或要求未满足的情况,即失效,包括失效后果、模式和原因,形成失效链。

5)风险分析。评估失效模式的影响(严重度)、发生频度和可探测性,以确定风险优先级,并采取措施降低高风险。

6)优化。确认降低风险的必要措施,为这些措施分配职责和任务期限,实施措施并记录。

7)结果文件化。沟通结果和分析结论,记录采取的措施和风险分析及降低的可接受水平,建立文件内容。

FMEA第5版除了采用了七步法外,表格表头有很大变化,打分规则也有了很大的变化。积极开展FMEA的培训学习,并尽快应用到企业实践中,才能让企业在严峻的竞争中不落伍。

徐老师 质量管理培训师,咨询顾问。提供质量管理体系ISO9001培训、IATF16949培训、ISO22163培训、AS9100培训、GJB9001培训等及其咨询辅导。质量工具系列(DOE、MSA、SPC、FMEA、ANOVA、QFD、RAMS、LCC、“六性”培训等);六西格玛管理(导入、GB、BB等);全面质量管理TQM;QCC品管圈(QC小组活动);零缺陷管理;卓越绩效;质量成本管理;项目管理;5S现场管理等生产、质量管理相关培训咨询。 Tel:13691373360

更多精彩文章,请点击>>