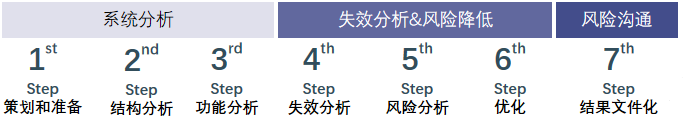

FMEA分为DFMEA(设计FMEA)和PFMEA(过程FMEA)。AIAG&VDA FMEA(第一版),俗称FMEA第五版,对企业顺利使用FMEA给出了7个步骤:

设计FMEA的七步法:

• DFMEA第一步——策划和准备

• DFMEA第二步——结构分析。DFMEA表单从了解系统结构开始。在将设计分解为系统、子系统和组件之后,在表单中描述了焦点元素,上一个更高级别和下一个更低级别。提供了在完成DFMEA之前支持结构分析的工具的额外说明(框图,结构树)

• DFMEA第三步——功能分析。更深入地解释如何合理的描述功能,包括支持功能分析的工具(P-Diagram)

• DFMEA第四步——失效分析。描述了失效类型和失效链模型的概念,以支持更全面的(描述更多失效)和一致的(FE,FM,FC之间的内部一致性)失效描述。

• DFMEA第五步——风险分析。进一步区分预防控制(PC)和探测控制(DC)。在选择频度和探测等级之前,需要考虑PC和DC有效性的确认。RPN被DFMEA行动优先级(AP)取代。低,中,高AP级别决定了行动优先级。

• DFMEA 第六步——优化。建议措施已替换为“预防措施和探测措施”添加了以下列:状态(计划,决定/实施中,已完成,放弃)和采取的措施。

• DFMEA 第七步——结果文件化。报告给管理层和客户。

过程FMEA的七步法:

• PFMEA第一步——策划和准备

• PFMEA第二步——结构分析。 增加了制造过程的更详细步骤。 PFMEA的焦点元素:将评估的过程步骤工位号和名称

-上一个更高级别:过程项目系统(整个制造过程)

-下一级低级过程:工作元素4M类类别(基于鱼骨图方法)。这促使用户考虑人,机器,材料,方法等的类别,从而得到更完整的失败原因(FC)列表。

• PFMEA第三步——功能分析。添加了与上一个更高级别和下一个更低级别相关的功能和要求的描述。这支持对失效后果(FE)和失效原因(FC)的清晰完整描述。

• PFMEA第四步——失效分析。潜在失效模式被焦点步骤的失效模式(FM)取代。失效的潜在后果被替换为“故障后果(FE)到上一个更高级别元素/或车辆最终用户”。可能的失败原因被替换为工作步骤的失败原因(FC)。

• PFMEA 第五步——风险分析。分类由特殊特性和过滤器代码替换。FC的频度取代了频度。现在的频度等级基于“FC频度的预测”,确定预防控制(PC)的实际稳健性。失效原因(FC)的当前预防控制(FC)方法替换了当前过程控制-预防方法。当前过程控制-探测方法被失效原因(FC)或失效模式(FM)的现有探测控制(DC)方法所取代。探测被替换为FC或FM的探测。探测现在基于三个因素:探测方法成熟度,探测机会和探测能力。RPN被PFMEA行动优先级(AP)取代。低,中,高AP级别决定了行动优先级。

• PFMEA 第六步——优化。建议措施已替换为“预防措施和探测措施”添加了以下列:状态(计划,决定/实施中,已完成,放弃)和采取的措施。

• PFMEA 第七步——结果文件化。报告给管理层和客户。

徐老师 质量管理领域培训师,咨询顾问。提供质量管理体系ISO9001培训、IATF16949培训、ISO22163培训、AS9100培训、GJB9001培训等及其咨询辅导。质量工具系列(DOE、MSA、SPC、FMEA、ANOVA、QFD、RAMS、LCC、“六性”培训等);六西格玛管理;全面质量管理TQM;QCC品管圈(QC小组活动);零缺陷管理;卓越绩效;质量成本管理;项目管理;5S现场管理等生产、质量管理相关培训咨询。

Tel:13691373360 Email:xu.consultant@163.com

更多精彩文章,请点击>>