Failure Mode and Effects Analysis简称FMEA,潜在失效模式及后果分析:是一种表格化的分析技术,是在产品设计和过程设计阶段对各零部件、子系统(分总成)以及对构成过程的各工序进行逐一的分析

(1)找出潜在失效模式

(2)分析其后果,评估风险

(3)预先采取措施

(4)减小严重程度,降低可能发生的概率

(5)有效地提高产品质量和可靠性,确保顾客满意。

FMEA的目的:FMEA可以描述为一组系统化的活动,其目的是:

a 发现和评价产品/过程中潜在的失效及其失效后果

b 找到能够避免或减少这些潜在失效的发生的措施

c 将上述整个过程文件化

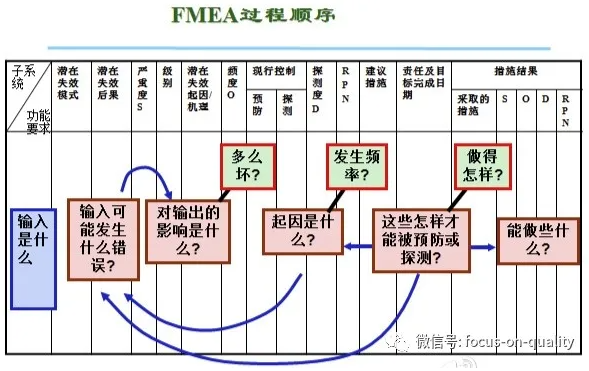

一张图说明FMEA的过程顺序,如下:

通俗地讲,FMEA的目的就是:

在故障发生前做好预防措施;

将设计人员的努力与技术人员可靠的操作结合起来;

把经验活用在新功能的设计上;

定性故障预测的模仿。

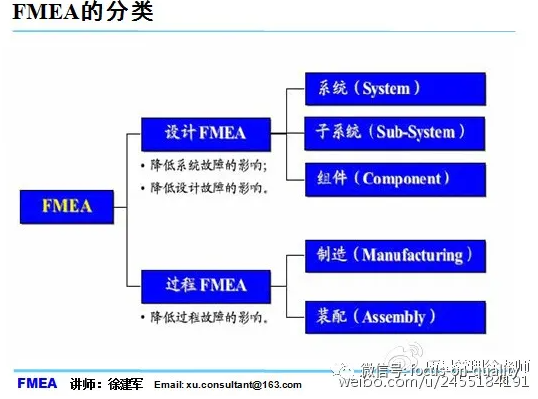

DFMEA(设计FMEA):是一种表格化的分析技术,是在产品设计阶段对各零部件、子系统(分总成)进行逐一的分析

(1)找出潜在失效模式

(2)分析其后果,评估风险

(3)预先采取措施

(4)减小严重程度,降低可能发生的概率

(5)有效地提高产品质量和可靠性,确保顾客满意。

PFMEA(过程FMEA):是一种表格化的分析技术,是在过程设计阶段对构成过程的各工序进行逐一的分析

(1)找出潜在失效模式

(2)分析其后果,评估风险

(3)预先采取措施

(4)减小严重程度,降低可能发生的概率

(5)有效地提高产品质量和可靠性,确保顾客满意。

何时完成FMEA?

设计FMEA,在产品设计投产时。

过程FMEA,在所有作业都经考虑,所有关键与重要特性都查出而且控制计划已完成时。

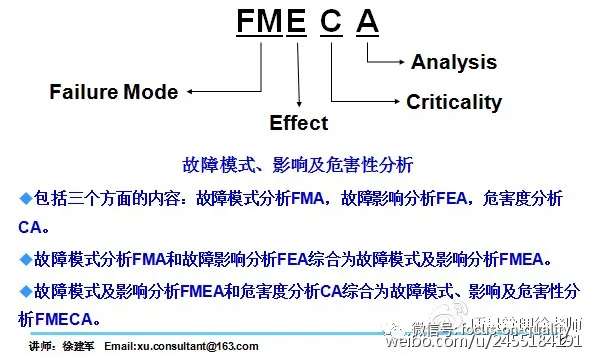

FMECA

包括三个方面的内容:故障模式分析FMA,故障影响分析FEA,危害度分析CA。

故障模式分析FMA和故障影响分析FEA综合为故障模式及影响分析FMEA。

故障模式及影响分析FMEA和危害度分析CA综合为故障模式、影响及危害性分析FMECA。

FMECA定义:

故障模式影响及危害性分析(Failure Mode ,Effects and Criticality Analysis , 简记为FMECA)是分析系统中每一产品所有可能产生的故障模式及其对系统造成的所有可能影响,并按每一个故障模式的严重程度及其发生概率予以分类的一种归纳分析方法。

FMECA是一种自下而上的归纳分析方法。

FMECA的目的:

FMECA目的是发现产品功能设计、硬件设计、工艺设计中的缺陷和薄弱环节,为提高产品的质量和可靠性水平提供改进依据。

FMECA是FMEA以及CA的综合

CA分析法的目的是按每一故障的严重程度及该故障模式发生概率所产生的综合影响来对其分类,以全面地评价系统中各种可能出现的产品故障的影响。

怎么样?对FMEA、DFMEA、PFMEA、FMECA这几个概念,有大致认识了吗?

——————

徐老师 质量管理培训师,咨询顾问。提供质量管理体系ISO9001培训、IATF16949培训、ISO22163培训、AS9100培训、GJB9001培训等及其咨询辅导。质量工具系列(DOE、MSA、SPC、FMEA、ANOVA、QFD、RAMS、LCC、“六性”培训等);六西格玛管理(导入、GB、BB等);全面质量管理TQM;QCC品管圈(QC小组活动);零缺陷管理;卓越绩效;质量成本管理;项目管理;5S现场管理等生产、质量管理相关培训咨询。

Tel:13691373360

更多精彩文章,请点击>>